量身订制的预成型件为复合材料制造打开了新的大门,但针对它的设计,却需要使用软件工具来理解这一复杂的流程并开展研究工作。

使用软件工具可以理解复杂的预成型件设计流程并开展研究工作

最近开发出了许多可以缩短复合材料生产节拍并降低其成本的新技术,从而可以增加复合材料在汽车、工业和消费品行业中的应用。其中,最有前途的发展领域之一是自动化的生产线,它被用于切割和铺放热塑性预浸料带材,形成订制坯料,然后通过模压成型和注塑成型将这些坯料转变成部件。

积极投入到这项技术开发之中的公司包括:荷兰Airborne公司、荷兰Van Wees UD and Crossply Technology公司,以及法国工程与先进制造R&T组织Cetim。

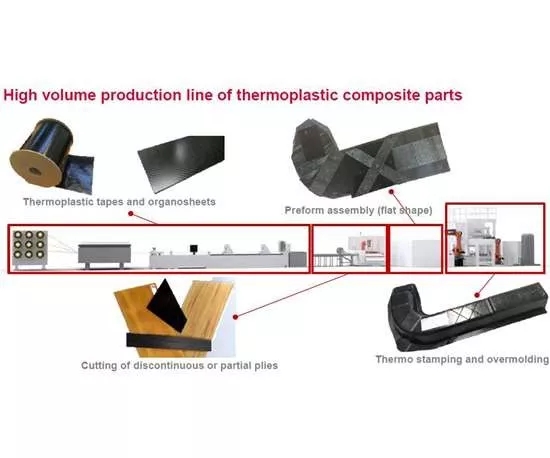

Cetim于2015年推出了其Quilted Stratum Process(简称QSP)工艺。利用QSP工艺,能够在一条脉冲时间40~90s的生产线上生产出复杂形状的产品。比如,采用QSP,一个成型到L梁上的Ω形状的型材,是将13块1.5mm、2mm和3mm厚的有机片材(机织物热塑性预浸料)补块与UD带一起,整合成一个6mm厚的部件,每个部件的生产循环时间不到77s。

热塑性复合材料部件的高产量生产线:由Cetim开发的Quilted Stratum Process(简称QSP)生产线整合热塑性复合材料的冲压成型和短纤维增强塑料的二次成型,能够低成本、高产率地生产多种厚度的复杂形状部件(图片来自Cetim)

然而,利用诸如QSP这样的自动化技术,工程师们必须开发设计和优化方法,以便能够对许多局部层的理论组合以及在数量、厚度、位置和层的构成(如增强材料的类型和纤维取向)等方面出现的相应变化进行评估。

考虑到这一点,Cetim将其在复合材料结构分析、无损检测和制造方面的经验与ONERA(法国航空航天实验室)多年来在航空工业领域使用的高级优化方法专业知识结合起来,从而获得了QSD——这是现在用于Altair Engineering公司(美国密歇根州特洛伊)的 HyperWorks 计算机辅助工程(CAE)软件中的一种工具,它基本上是一个优化附加工具,有助于设计出采用基于带和有机片材的工艺制成的复合材料部件,并控制它们的成本,包括如何利用生产废料来实现零浪费的闭环制造。

4步法过程

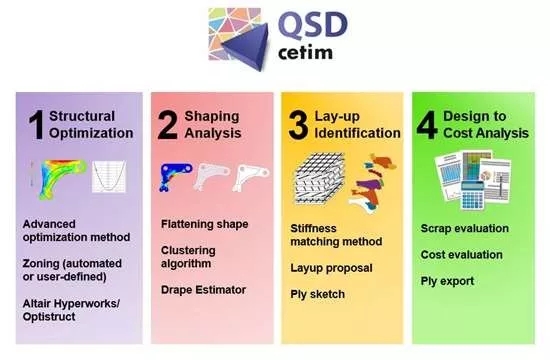

QSD方法包括4个步骤:结构优化、成形分析、铺层鉴定和从设计到成本的分析。这些都有助于设计师快速地对“输入的材料可以做什么”进行测试,以及作出有关力学约束和生产约束的正确决定,从而控制部件的成本。

与Altair一起开发的 QSD 附加工具,使所有HyperWorks OptiStruct的用户都能在众所周知的环境中直接使用它。这些用户采用他们已经用Altair软件开发的内部技术就可以使用QSD工具,而无需开发新的有限元模型。

4步法:为优化由热塑性复合材料带材和有机片材制成的部件而开发的QSD软件工具和方法包括4个步骤(图片来自Cetim)

结构优化

QSD过程的第一步是选择热塑性带材,并从设计师选择的数据库中或者通过Altair的各向异性热塑性复合材料及它们的微观力学模型Multiscale Designer(多尺度设计)数据库来输入它们的性能,包括强度、模量及其他标准参数。

QSD 采用这一数据库和HyperWorks Optistruct来完成“刚度匹配” 优化。

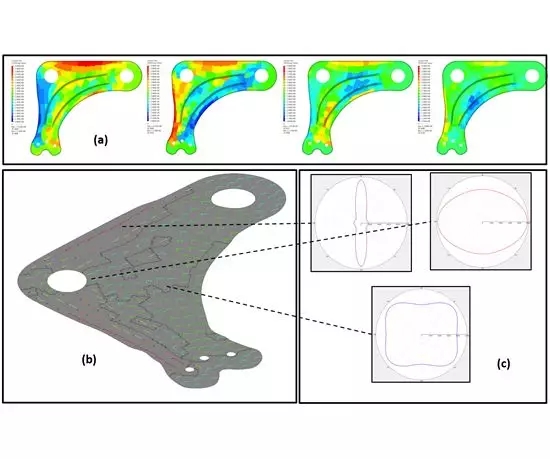

由于来自于此分析的一些结果难以想象(如各向异性刚度),因此QSD提供了与复杂而丰富的数据进行交互的多种方式,包括直接变量字段或诠释结果,如主刚度方向或刚度极坐标图。

结构优化结果:QSD结构优化结果有多种显示方式,包括:(a)直接变量字段,(b)主方向刚度,(c)刚度极坐标图(图片来自Cetim)

所有这些显示均定义了相同的力学响应,但又依据用户的选择偏好而提供了订制的视图,目标是帮助设计师理解并可视化“实现部件所需性能”的途径。这一步可以优化厚度和重量,与金属部件相比,可以减重50%。

成形分析

接下来的步骤是帮助设计师采用Drape Estimator工具,先将三维形状的部件展开成二维图纸,然后采用聚类算法,自动对此二维图纸进行分区,目的是简单而快速地对平面预成形件与最终成品部件之间的连接进行评估。

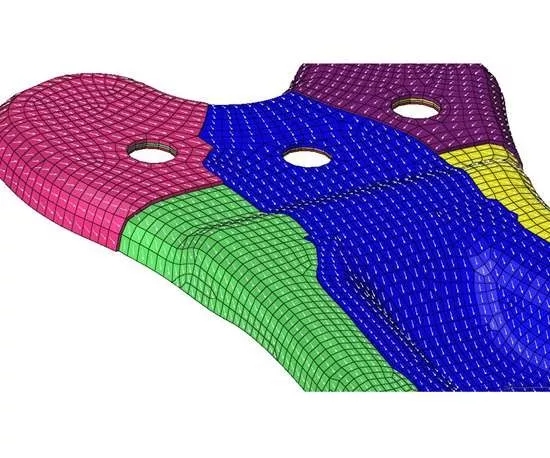

以汽车横臂为例,基于有限元网格和来自OptiStruct的结果,最初将二维图纸分成300个区,通过QSD成形分析,将分区数量减至5个。

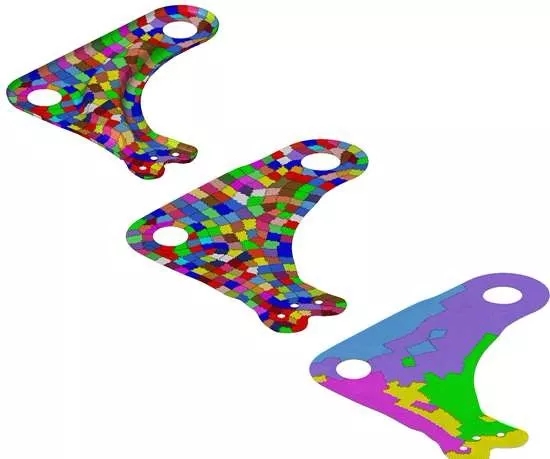

成形分析:QSD 成形分析首先是展平部件,然后使用聚类算法对部件划区,接着对这些区进行简化,使区的数量从300减至5个,从而提高可制造性(图片来自Cetim)

然后,设计师可以拉直和展平每个区的边缘来最大程度地减少相应的切割层所带来的浪费,这是控制成本、提高生产可行性的关键步骤。

该步骤也很有趣,因为设计师可以评估层和形状简化对部件力学性能的影响。如果需要在力学性能与部件的可制造性、废料和成本之间作出妥协,这一步可为这项评估提供数据。

铺层鉴定

这一步的目标是,通过从一个QSD叠层数据库或层数据库(它可以采用客户特定的数据而得到丰富)中选择,可以为每个区确定最佳的局部叠层。

QSD工具帮助设计师绘制部件的层并进行测试,然后通过力学标准(如局部位移、屈曲系数或本征频率)评估部件的响应来找到最佳的铺层策略。

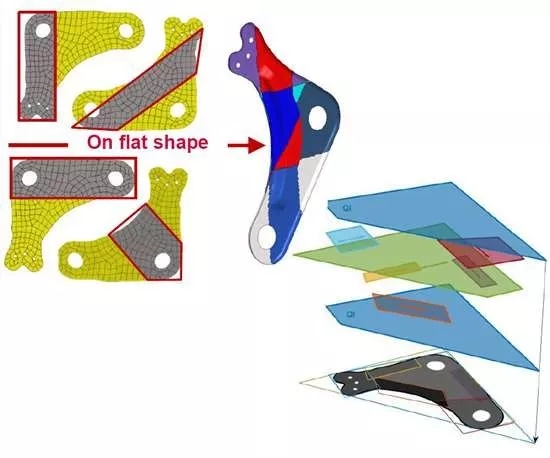

铺层鉴定:在铺层鉴定过程中,对平面预成型件上的各层进行优化以避免废品,并能测试铺层方案以确定最佳解决方案(图片来自Cetim)

从设计到成本分析

最后一步,设计师们可以评估部件的材料成本,包括由于切割和对层进行组合而产生的废料成本和制造成本。事实上,铺的层数以及每层的材料浪费是主要的成本动因。

对废料的快速评估结果很快就能在QSD中找到,从而能够在早期的设计迭代中使用评估值。

对于最终迭代,可以将每一层导出,以利用用户喜欢的任何软件进行详细的嵌套分析。如果需要,也可以由设计师订制参数,用于部件成本估算公式中,这样,设计师就可以评估各种铺层方案,从浪费、可制造性、成本和力学性能方面对它们进行比较。

值得一提的是,QSD工具能够评估所使用的各种半成品,如带材和织物,或交叉铺放的有机片材。它还可以评估回收材料,如采用Carbon Conversions、ELG Carbon Fibre 和其他一些厂商提供的再生碳纤维制成的非织造毡,或者采用Cetim的Thermosaïc技术或其他类似的工艺、由热塑性废料制成的可热成型片材。

当然,必须确保这类材料的力学性能,但一旦确定,可以很容易地将它们输入到QSD模块之中,包括最终的层库/叠层数据库。这样,由部件产生的废料就可以重新用回到部件上,以实现零浪费的闭环制造——这是所有可持续性复合材料制造的理想目标。

可增加应用复合材料的工具

QSD 适用于设计过程的第一步,因为它不仅适合Cetim的QSP工艺,还适合用于制造订制预成型件的所有工艺,而无论自动化程度如何(比如,自动化的带材铺放、自动切割和手工铺层等)。其目的是帮助工程师优化部件,从而在早期的设计流程中避免错误的设计选择。